Oteplení drátu při průchodu bleskového proudu

Jak se vlastně oteplí vodič, pokud jím projde část bleskového proudu? To bylo téma přednášky Honzy Hájka v roce 2011 na 34. konferenci elektrotechniků Slovenska

Oteplení vodičů hromosvodu při průchodu bleskového proudu

Zmapování této problematiky v předpisech, normách a odborných publikacích za posledních sto let

Jan Hájek Jan Hájek DEHN + SÖHNE GmbH + Co.KG.

organizační složka Praha

Blesk je již několik století deklasován na pouhou elektrickou jiskru a tak se z božího záměru či rozmaru, nebo zlomyslnosti různých démonů stal fyzikálním problémem, který se lidstvo snaží na základě všech fyzikálních poznatků, které má a neustále rozšiřuje, technicky zvládnout tak, aby již problém nepředstavoval.

Jaká musela být hrůza našich předků, pokud se z podmračené oblohy, nebo o to hroznější pokud z nebe zalitého slunečními paprsky se s rychlostí konce biče snesl na zem oslnivý hrom, ničící a zapalující vše cestou a hlavně na svém dolním konci. Snad s vynálezem a rozšířením střelného prachu, začali lidé tušit, že součástí tohoto jevu je i explodující masa vzduchu, díky které vzniká hřmění. Proto se vždy báli úderu hromu, který udeřil současně s nebeským ohněm a blýskání na obzoru už nebudilo takový strach.

Jakmile byly odpozorovány fyzikální zákonitosti chování blesku, navíc v ruku v ruce s vědeckým pokrokem, vyvstala samozřejmě obava, co způsobí spoutaný blesk ve vodiči, zda ho tento nebeský posel špatných zpráv svou přítomností nezahřeje na stejnou teplotu, jako má kanál blesku. Co to je proud, odpor, rázová impedance, nevíme jako lidstvo zas tak dlouho a aplikace těchto poznatků na blesk také neproběhla ze dne na den.

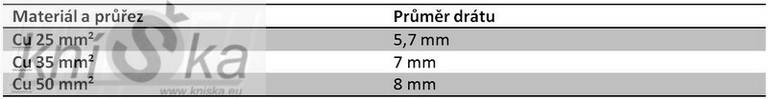

Ne však nyní, v současné době, bez zdlouhavé práce a časově náročného studování, máme k dispozici platnou řadu norem ČSN EN 62305, kde odpověď na oteplení najdeme s celou řadou dalších důležitých informací v podstatě během okamžiku. Takže pokud zalistujeme [1]Částí 1 - Obecné principy. Narazíme u bodu přílohy D.4.1.1 Odporový ohřev na popis fyzikálního jevu oteplení napasovaném na hromosvodní část, drát z běžně používaného kovu. Dokonce pokud budeme listovat o pár stránek dále, narazíme na tabulku D.3 a už víme, jak se který drát zhruba ohřeje a vše ukončíme informací z bodu D 5.3.1. Hotovo, takto prosté, rychlé a tedy velmi levné to v současné době je, to je hlavní výhoda využívání technických norem v rámci IEC a CENELEC.

Jak jsme na tom byli před řadou norem IEC/EN 62305?

Pojďme se nyní společně vydat od počátků ochrany před bleskem po tak lehkou současnost, abychom se seznámili s jednotlivými z dnešního pohledu krůčky, které však pro naše předchůdce znamenaly velké kroky.

Jako prvního je třeba jmenovat Josefa Steplinga (1716 - 1778), který stál u zrodu české technické vzdělanosti. Jaké se používali materiály a jak měl vypadat správně provedený hromosvod, se dozvídáme z jeho dopisu P. Ignáci Musilovi ze kterého vybírám [2]:

1. Na nejvyšších místech budovy buďtež vztyčeny jímače končící hrotem; tyto hroty buďtež pocínovány nebo pozlaceny, aby nerezavěly.

2. Všechny jímače buďtež spojeny železnými nebo mosaznými dráty nebo tyčemi, které jdou od dolního konce jednoho jímače k dolnímu konci jiného jímače.

3. Jímače mějte tloušťku přes půl palce (t.j. 13,17 mm), tyče nebo dráty od konce jímačů vedené, nejméně 1/10 palce (t.j. 2,63 mm); čím silnější, tím bezpečnější.

4. Čím hustěji a souvisleji tyče a dráty od konců jímačů a mezi sebou a mezi jímači budou vedeny, tím lépe; pročež bedlivě jest se vystříhati toho, aby vznikly mezery nebo články, jak je tomu při obyčejných řetězích.

5. Nejenže musí býti jímače mezi sebou spojeny dráty a tyčemi, upevněnými na jejich dolních koncích, nýbrž z týchž konců a místy i z drátů a spojovacích tyčí musí býti vedeny dráty do země, zejména z míst budovy nejvíce vyčnívajících; a nutno dbáti toho, aby žádný z těchto drátů nedostal se do styku s dřevěnými součástkami. Jestliže svodným drátům na dolních koncích bude postupně přibývati na tloušťce, bude obzvláště užitečné; tyto části nechť končí ve vlhké zemi nebo v kolem tekoucí vodě; aspoň jeden pak z drátů, když ne všechny, budiž položen do vlhké země nebo tekoucí vody; dolní konce svodných drátů buďtež vzdáleny několik stop od základů budovy.

Tento text byl napsán v roce 1778 a popis jímací soustavy nejenom, že odpovídá dnešnímu pohledu na věc, ale pokud si uvědomíme, že uběhlo necelé čtvrtstoletí od vztyčení prvního hromosvodu Prokopem Divišem, musíme ocenit pokrok, který byl dosažen za tak krátký čas.

J.T.Klinkoš 1775 – Jímací tyč na zámku Nosticů

v Měšicích u Prahy. Foto: D.Šalanský

K instalaci prvního hromosvodu na území ČR nemám dokumenty, které by mi umožnili uvést tehdy použité síly vodičů na jímací soustavu. Tento první hromosvod byl krátce po své instalaci dvakrát zasažen, čímž došlo k utišení proti novotám, stejně jako v Příměticích, brojícího poddaného lidu a napomohlo dalšímu rozšíření takto praxí ověřené ochrany před bleskem.

Nejsou mi bohužel známy jiné česky psané publikace z období konce 18 až počátku 20 století, které by se zmiňovaly o síle používaných materiálů pro hromosvody, ale určitě se časem něco objeví a předpokládám, že se bude jednat o práci K.V. Zengera.

Počátek 20 století

Takto se přeneseme o více jak století, až na počátek 20. století, kdy nově vznikající elektrotechnický průmysl, potřeboval standardy pro práci, včetně standardů pro práci na ochraně před blesky. Jednou z prvních publikací, která se odborně věnovala této problematice byla kniha [3]J. Žuvníčka ,, Zařizování hromosvodů,,, zde se dozvíme, že železný drát má mít 13 mm v průměru a dobře ho zastoupí měděný, o průměru 9 mm.

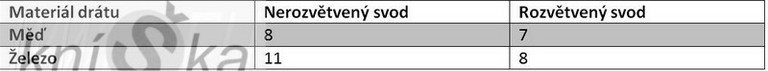

V té době bylo obvyklé, pro jímací soustavu na střeše používat vícero průřezů (jak je v omezené míře ostatně možné i dnes) a tak bylo pro rozvětvené jímací soustavy možné zmenšit průřez až na 6 mm v průměru nebo asi 9x3,14 = 28 mm2 na průřezu. Za instalace železné končí dovolený průměr odboček 8mi mm či průřezem = 42 x 3,14 = 16x3,14= asi 50 mm2.

Kde vedení hlavní se nevětví a v celé síle jednou linií k zemi sbíhá, zachovává měděný drát průměr nejméně 8 mm či asi 50 mm2 v průřezu železný drát průměr =10 mm nebo na průřezu 95 mm2.

Ve stejné publikaci již máme informaci o vědeckých poznatcích profesora z Waltenhofen jenž stanovil pro jedno vedení oblým železem nejmenší průměr = 14 mm. pro dva svody 10 mm, pro tři nebo více svodů 8 mm. Menšího průměru pro železné vedení nedopouští.

Vodivost lan dlužno posuzovati dle celkového průřezu všech pramenů. Hranici dovolenou vymezují čísla 30 mm2 v průřezu u větví, 60 mm2 u svodů nerozvětvených při instalaci měděné nebo 60 mm2 a 110 mm2, když užijeme lan železných, pozinkovaných.

No a jdeme v čase dále a již se nacházíme v mladém Československu.

Elektrotechnický svaz Český vydává v roce 1924 Předpisy a normálie, které ve své publikaci [4] ,, Stavba hromosvodů vysvětluje Ing. L. Seyfrt

Předpisy ESČ uvádějí jako minimální průřez v § 13 914 u mědi 35 mm2 a 50 mm2 u pozinkovaného železa, které doporučuje používat pouze ve výjimečných případech (§13 911).

Náležitého rozvedení tématu se dočkáme v druhé části publikace, kde je doporučeno v případě použití jednoho svodu volit průřez 50 mm2 u mědi a 100 mm2 u železa.

Norma [5]ČSN ESČ 113 z roku 1933 kromě identických průřezů zavádí i určitou úlevu pro objekty s malou důležitostí a malou pravděpodobností zásahu a to je snížit průřez až na 25 mm2 u mědi a 50 mm2 u oceli.

|

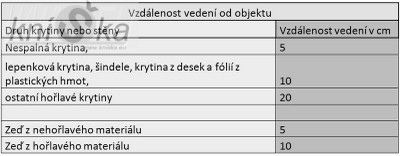

U spalných krytin byla doporučena vzdálenost daná podpěrou 20 cm a při průchodech střechou měl být svod obložen ohnivzdornou průchodkou, např. porcelánovou ( viz bod 16. Kladení). |

Druhá polovina 20 století

Přeskočíme požadavky normy ČSN ESČ 113 z roku 1949 i jejích Doplňků z roku 1951 a podíváme se do publikace rázu vysloveně praktického [6] Zařizování hromosvodů E.Siebra z roku 1952. Zde se pro kladení drátů na spalný povrch dozvídáme toto: U lehko spalitelných krytin, jako je dřevo, šindel, došky a pod. je třeba vždy udržet místo úderu blesku daleko od povrchu krytiny, zejména, je li krytina vázána drátem. Užije se tedy podpěr aspoň 20 cm vysokých. Vhodnější by podle cizích vzorů bylo neukládat kovové držáky vodiče přímo na krytinu, zejména ne doškovou, nýbrž podložit je dřevěnými špalíky.

ČSN 34 1390 z roku 1955. [7]

|

|

Opět je při průchodu vodiče střechou doporučeno drát obložit nehořlavým materiálem.

Kniha knih: Bouřky a ochrana před bleskem [8]

V roce 1957 vychází almanach všech nejen československých hromosvodářů, absolutní hodnotou této knihy je, že podává zprávu o ochraně před bleskem do roku svého vydání a srovnává národní normy ostatních států technického světa s naší tehdejší praxí a normou.

Ve všeobecném úvodu je: Udeří-li blesk do předmětu na zemi, tento předmět se víceméně poškodí podle své vodivost. Tak např. kov je úderem blesku jen málo poškozen. Vydrží i slabé vodiče jako telegrafní a telefonní vedení a vodiče pro elektrické světlo, aniž by se roztavily, s výjimkou místa úderu do kovu. Byl zjištěn případ, že měděný vodič o průměru pouhých 2,5 mm, odolal výboji větším než 100 000 A. V místě vniknutí obloukem, může náboj 1 C roztavit ½ mm2 kovu.

Přehled norem :

Sovětský svaz : RU MES , RU Geavenergo 1938, VEI 1940, RU NKES 1941, RU MES 1946

Protéká li totiž proud blesku svody, vzniká teplo. Pochod zahřívání je tak krátký, že je při výpočtu možno zanedbat odvádění tepla do okolního prostředí.

Posuzováno jen z hlediska tepelného účinku, stačí u ocelového svodu jen minimální průřez 16 mm2, u mědi pak 6 mm2, ovšem za předpokladu, že kov je chráněn trvalou vrstvou proti korosi. U vodičů bez tohoto ochranného opatření třeba volit minimálně 25 mm2 Fe rep. 16 mm2 Cu.

I.S.Stekolnikovem prosazovaná max. hodnota bleskového proudu byla 200 kA

Polská norma - PNE05003

Průřez svodů na budovách byl u oceli 7 mm a u vysokých objektů 10 mm

Britské předpisy z roku 1948

Maximální bleskový proud uvažují 100-160 kA a doporučený je na svody měděný pásek 19x3 mm resp. u větších budov 25 x 3 mm.

Švýcarské předpisy z roku SEV Leitsätze für Gebäudeblitzschutz z roku 1952.

Německá příručka Blitzschutz z roku 1951, společná pro NDR i západní Německo

|

|

Zlatá léta šedesátá

Zajímavou publikací, protože na informacích v ní uvedených staví i současná norma a výzkum, je bezesporu [9] Atmosferická přepětí v rozvodu el.energie autorů Jirků, J., Popolanský, F. SNTL Praha,1966 Vzhledem k zaměření publikace, obsahuje již i výpočty oteplení a měknutí vodičů. Vše v souladu s tehdy známými vlastnostmi blesku.

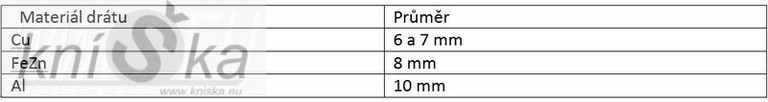

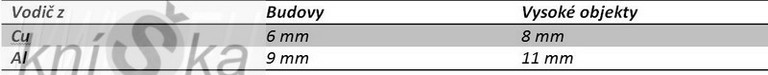

V roce 1969 vyšla druhá edice [10] ČSN 34 1390, která uváděla požadavek na průřez vodiče pro připojení kovových součástí alespoň FeZn 6 mm a pro skryté svody naopak navýšení na 10 mm v případě jejich pevného zabetonování. Cu vodič zůstal v rozměrech 6-7 mm a Al vodič 10 mm.

Počátek devadesátých let je dobou vzniku IEC 1024, o jejím obsahu velmi obsáhle ve svých přednáškách a příspěvcích referoval Ing. František Popolanský CSc.

Velmi zajímavý je jeho příspěvek ve sborníku z roku 1991 [11]

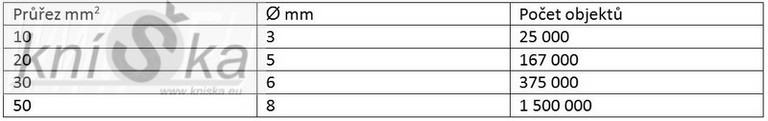

Jestliže porovnáme pravděpodobnost výskytu proudových impulzů s pravděpodobností přepálení vodičů Fe různého průřezu, lze očekávat přepálení svodu na malém objektu s jedním svodem na jednou za rok na uvedeném počtu objektů v následující tabulce.

|

|

Závěr historie

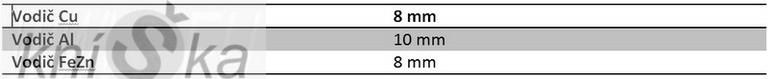

Z výše uvedeného vyplývá jednoznačná snaha volit průřezy vodičů pro svody v rozsahu 6-8 mm u Cu a 8-10 mm u FeZn a Al. Uvedené síly průřezů se dařilo za pomoci velkého množství pozorování, měření a teoretických poznatků zdůvodňovat jako dostačující a v podstatě i předimenzované pro ,,běžný blesk,,. Jako nejdůležitější opatření vůči zapálení objektu od svodu, bylo dodržení vzdušné vzdálenosti od hořlavých povrchů, tak aby případné jiskření a odkápnutí nataveného materiálu nevyvolalo zahoření. K natavení či přepálení vodiče docházelo hlavně při přímém úderu blesku do drátu, špatné vodivosti způsobené zúžením průřezu vodiče korozí či nevhodně provedeným spojem, případně špatným uzemněním. Jediný popis zahoření objektu od kontaktu lepenky s vodičem hromosvodu uvádí [12] A.Hlaváč v knize ,, Bojíte sa blesku?,, z roku 1986 a to formou spíše bulvární zprávy, než seriózním popisem situace. V tomto případě se tedy spíše tak jako v jiných případech jednalo o zahoření díky přeskoku mezi hromosvodem a zařízením či konstrukcí s jiným potenciálem, tedy nedodržením dostatečné vzdálenosti.

No a nyní zpět do současnosti a trochu si ten úvod rozšíříme.

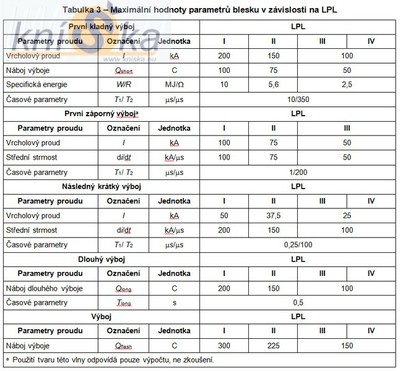

Vyčerpávající informace nalezneme v [13] ČSN EN 62305-1, nejprve Tabulka 3 se základním popisem elektrických vlastností blesku.

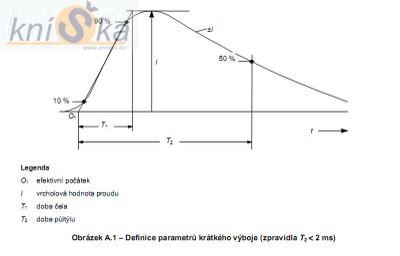

Příloha A (informativní)

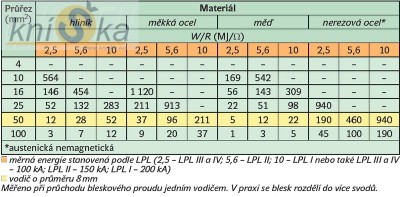

D.4.1.1 Odporový ohřev

Tento bod přílohy obsahuje detailní rozebrání metodiky výpočtu oteplení pro různé materiály vodičů včetně tabulky D.3 s přepočtem na běžné průřezy vodičů.

D.5.3.1 Odporový ohřev

Výpočty a měření týkající se ohřevu vodičů s různými průřezy a materiály následkem průtoku bleskového proudu vodičem byly publikovány mnoha autory. Ve smyslu vyhodnocení a rovnic jsou hlavní výsledky shrnuty v D.4.1.1. Obecně proto nejsou nutné žádné laboratorní zkoušky na kontrolu chování vodičů s ohledem na oteplení.

Ve všech případech, pro které se vyžadují laboratorní zkoušky, se musí brát v úvahu následující skutečnosti.

Hlavní zkušební parametry, které se musí uvažovat, jsou specifická energie a doba trvání impulzního proudu. Specifická energie určuje oteplení následkem Jouleova tepla vyvolaného průtokem bleskového proudu.

Uvažují se numerické hodnoty, které odpovídají prvnímu výboji. Konzervativní údaje se získají uvažováním kladných výbojů.

Na proces výměny tepla s ohledem na okolní podmínky obklopující uvažovaný vodič má rozhodující vliv doba trvání impulzu proudu. Ve většině případů je doba trvání impulzu proudu tak krátká, že proces ohřevu může být považován za adiabatický.

Adiabatický děj [14]

Adiabatický děj je termodynamický děj, při kterém nedochází k tepelné výměně mezi plynem a okolím. Děj probíhá při dokonalé tepelné izolaci, takže soustava žádné teplo nepřijímá ani nevydává. Za adiabatický lze pokládat takový děj, který proběhne tak rychle, že se výměna tepla s okolím nestačí uskutečnit.

Zdroje :

[1] ČSN EN 62305-1 ČSN EN 62305-1 ed. 2 Ochrana před bleskem – Část 1: Obecné principy

[2] Meteorologie skoro detektivní MUNZAR J.Pejml K.KRŠKA K.Praha Horizont 1990

[3] Zařízení hromosvodů, Výklady rázu praktického, Josef Žuvníček I.L. Kober, Praha, cca 1900-1920.

[4] 1924 Elektrotechnický svaz Český ,, Stavba hromosvodů,, Ing. L. Seyfrt

[5] ČSN ESČ 113 z roku 1933

[6] Ing. Eugen Sieber Zařizování hromosvodů vydavatelství ROH- Práce 1952

[7] ČSN 34 1390 z roku 1955

[8] Říhánek,L.,Postránecký,J.: Bouřky a ochrana před bleskem. ČSAV Praha 1957

[9] Jirků,J.,Popolanský,F.:Atmosferická přepětí v rozvodu el.energie SNTL Praha,1966

[10] ČSN 34 1390 z roku 1969

[11] Ochrana před bleskem- sborník přednášek , 1991 Propag Team Trutnov Ochrana před bleskem Ing. František Popolanský CSc.

[12] HLAVÁČ, Albert Bojíte sa blesku? Bratislava: Alfa, 1986

[13] ČSN EN 62305-1, Ochrana před bleskem – Část 1: Obecné principy

[14] www.cs.wikipedia.org

materiály společnosti DEHN + SÖHNE